Acrylonitrile butadiène styrène (Abs) est un polymère thermoplastique largement utilisé connu pour son excellente résistance à l'impact, dureté, et facilité de traitement. En raison de ces propriétés supérieures, L'ABS est largement utilisé dans diverses industries, y compris l'automobile, médical, électronique grand public, et les appareils de ménage. Le ABS injection molding nécessite un contrôle précis sur la manutention des matériaux, température, pression, et refroidissement pour assurer des produits moulés de haute qualité. Cet article couvrira les étapes clés, meilleures pratiques, et des solutions à commun Défauts de moulage par ABS Pour optimiser les résultats de la fabrication.

What is ABS Plastic?

L'ABS est un thermoplastique d'ingénierie avec un équilibre de résistance, rigidité, et la transformation. Certaines de ses caractéristiques clés incluent:

- Résistance et ténacité à fort impact pour les produits durables

- Bonne stabilité dimensionnelle pour maintenir la précision des pièces

- Forte résistance aux produits chimiques et à la chaleur

- Excellente finition de surface et peinture

- Bonnes propriétés d'isolation électrique, Le rendre idéal pour les composants électroniques

Ces propriétés rendent l'ABS idéal pour produire des pièces automobiles, enclos électroniques, dispositifs médicaux, et articles ménagers.

Processus de moulage par injection ABS

Abs (Acrylonitrile butadiène styrène) is a popular thermoplastic used in injection molding due to its excellent strength, dureté, and surface finish. Here’s an overview of the injection molding process specifically tailored for ABS material:

Machine Requirements

ABS can be molded using standard injection molding machines, but the following conditions are important to ensure optimal results:

-

Screw Type: General-purpose screw with a compression ratio of 2.5–3.0

-

Injection Pressure: Typically 70–120 MPa

-

Clamping Force: Medium to high, depending on part size and complexity

-

Drying Requirements: ABS must be dried at 80–90°C for at least 2–4 hours before processing to avoid moisture bubbles or silver streaks

Processing Temperature Range

Temperature control is critical when molding ABS, as it is sensitive to degradation if overheated.

| Zone | Recommended Temperature |

|---|---|

| Feed Zone | 190 – 210°C |

| Compression Zone | 210 – 230°C |

| Metering Zone | 220 – 250°C |

| Nozzle | 220 – 250°C |

| Mold Temperature | 60 – 80°C |

Maintaining stable and uniform temperature is essential to prevent warping, surface defects, and internal stress.

Injection Pressure & Vitesse

-

Injection Pressure: 70–120 MPa

-

Holding Pressure: 40–60% of injection pressure

-

Injection Speed: Medium to fast (slower speeds may cause weld lines; faster speeds can help achieve better surface finish)

Shrinkage

ABS has a relatively low shrinkage rate, typically between 0.4% – 0.7% depending on:

-

Wall thickness

-

Mold design

-

Gate type and size

-

Fill rate and pressure

Proper cooling time and uniform mold temperature are crucial to minimize warping and ensure dimensional stability.

Advantages of ABS Injection Molding

ABS is a widely used engineering thermoplastic, especially popular in automotive, électronique grand public, and medical device industries. Its combination of mechanical strength, aesthetic quality, and processing ease makes it ideal for injection molding.

1. High Impact Resistance

ABS offers excellent toughness and impact strength, making it suitable for parts that require durability under mechanical stress. This makes it ideal for products like:

-

Protective housings and enclosures

-

Automotive interior components

-

Handheld device cases

Even at low temperatures, ABS maintains impact resistance, making it reliable for both indoor and outdoor applications.

2. Excellent Surface Finish

One of ABS’s standout qualities is its smooth surface finish and good gloss. This allows molded parts to be:

-

Easily painted, plated, or silk-screened

-

Used directly in consumer-facing applications without secondary processing

-

Made with intricate surface details (thanks to its good flow characteristics)

This is why ABS is often used in aesthetic components of electronics, such as remote controls or appliance panels.

3. Recyclability

ABS is a thermoplastic, meaning it can be melted down and reprocessed without significant degradation. Its recyclability offers:

-

Lower material costs through reuse of regrind

-

Reduced environmental impact

-

Easier waste management in high-volume production

Industries increasingly value ABS for sustainable manufacturing due to its recyclability and low VOC emissions.

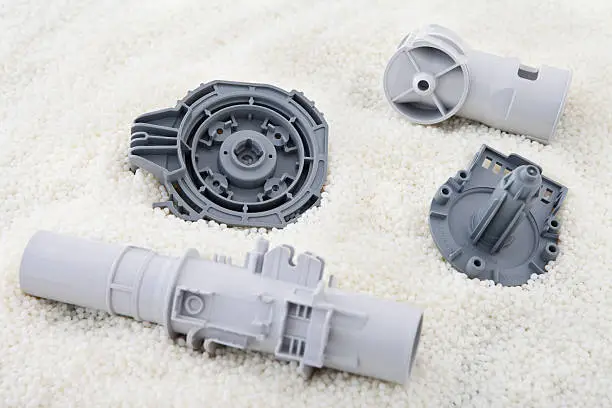

Applications de moulage par injection ABS

Le moulage par injection ABS est largement utilisé dans diverses industries, y compris:

- Industrie médicale: Boîtiers d'équipement, composants de dispositif de diagnostic

- Industrie automobile: Tableaux de bord, garnitures intérieures, et composants pare-chocs

- Electronique grand public: Cas d'ordinateur portable, cadres de clavier, et télécommande

- Appareils de ménage: Pièces d'aspirateur, revêtements de réfrigérateur, et boîtiers d'outils

Paramètres optimaux de moulage par injection ABS

un. Réglages de température

Approprié contrôle de la température Assure une fusion uniforme et empêche les défauts de moulage.

- Température du baril: 200–250 ° C (392–482 ° F)

- Température de la buse: Légèrement inférieur à la température du canon pour éviter de baver

- Température de moisissure: 50–80 ° C (122–176 ° F), en fonction de l'épaisseur de partie

b. Vitesse et pression d'injection

- Pression d'injection: 10–20 MPA (1450–2900 psi)

- Pression de maintien: 30–50% de la pression d'injection

- Vitesse d'injection: Moyen à élevé pour assurer un flux approprié dans les cavités de moule

- Pression arrière: 0.3–4 MPa pour assurer la fusion uniforme

c. Temps de refroidissement et éjection

- Temps de refroidissement: 20–60 secondes en fonction de l'épaisseur de partie

- Système d'éjection: Les pièces ABS doivent être correctement refroidies avant l'éjection pour éviter la déformation

Défauts et solutions de moulage ABS communs

1. Bulles ou stries argentées

- Cause: Excès d'humidité dans le matériau ABS

- Solution: Assurer un séchage approprié avant le traitement

2. Marques de brûlure

- Cause: Surchauffe due à une vitesse d'injection élevée ou à un temps de séjour prolongé

- Solution: Abaisser la température du canon et ajuster la vitesse d'injection

3. Coups courtes

- Cause: Une pression d'injection insuffisante ou une basse température

- Solution: Augmenter la pression d'injection et assurer une bonne température de fusion

4. Clignotant

- Cause: Pression d'injection excessive ou serrage de moisissures incorrect

- Solution: Optimiser les paramètres de pression et vérifier l'alignement des moisissures

ABS Injection Molding at XLD Mould

À Moule xld, Nous nous engageons à fournir des solutions de moulage par injection ABS de haute précision qui répondent aux normes de l'industrie les plus exigeantes. Notre expertise garantit:

- Conception et ingénierie de moisissures personnalisées pour des performances et une efficacité améliorées

- Conseils de sélection des matériaux pour assurer une fonctionnalité et une durabilité optimales

- Optimisation avancée du processus de moulage par injection pour atteindre, Résultats de haute qualité

- Stratégies complètes de prévention des défauts pour minimiser les déchets et maximiser la productivité

Avec nos capacités de fabrication de pointe et une équipe d'experts dédiée, XLD Mold garantit des services de moulage par injection ABS supérieurs adaptés à vos besoins spécifiques.

📞 Contactez-nous aujourd'hui Pour discuter de votre projet ABS Moulage et laissez-nous vous fournir innovant, Solutions de moulage par injection rentables.

Thank you for your sharing. I am worried that I lack creative ideas. It is your article that makes me full of hope. Thank you. Mais, I have a question, can you help me?

Yo, nexusgaming88com is on my radar. Gotta see what all the fuss is about. Wish me luck, maybe I’ll hit the jackpot!

Been having some fun with jjwinbet lately. It seems like a really trust worthy site, I can’t complain! jjwinbet