아크릴로 니트릴 부타디엔 스티렌 (ABS) 널리 사용되는 열가소성 폴리머는 탁월한 충격 저항으로 알려져 있습니다., 강인함, 처리의 용이성. 이러한 우수한 특성으로 인해, ABS는 다양한 산업에서 널리 사용됩니다, 자동차 포함, 의료, 소비자 전자 장치, 및 가전 제품. 그만큼 ABS injection molding 자재 취급을 정확하게 제어해야합니다, 온도, 압력, 고품질 성형 제품을 보장하기 위해 냉각. 이 기사는 주요 단계를 다룹니다, 모범 사례, 그리고 공통에 대한 솔루션 ABS 성형 결함 제조 결과를 최적화합니다.

What is ABS Plastic?

ABS는 강도의 균형을 가진 엔지니어링 열가소성입니다., 엄격, 및 처리 가능성. 주요 특성 중 일부는 다음과 같습니다:

- 내구성있는 제품의 높은 충격 저항 및 인성

- 부분 정확도를 유지하기위한 좋은 차원 안정성

- 화학 물질과 열에 대한 강한 저항

- 우수한 표면 마감 및 페인트 성

- 좋은 전기 절연 특성, 전자 구성 요소에 이상적입니다

이러한 특성은 ABS가 자동차 부품을 생산하는 데 이상적입니다, 전자 인클로저, 의료 기기, 그리고 가정 용품.

ABS 주입 성형 공정

ABS (아크릴로 니트릴 부타디엔 스티렌) is a popular thermoplastic used in injection molding due to its excellent strength, 강인함, and surface finish. Here’s an overview of the injection molding process specifically tailored for ABS material:

Machine Requirements

ABS can be molded using standard injection molding machines, but the following conditions are important to ensure optimal results:

-

Screw Type: General-purpose screw with a compression ratio of 2.5–3.0

-

Injection Pressure: Typically 70–120 MPa

-

Clamping Force: Medium to high, depending on part size and complexity

-

Drying Requirements: ABS must be dried at 80–90°C for at least 2–4 hours before processing to avoid moisture bubbles or silver streaks

Processing Temperature Range

Temperature control is critical when molding ABS, as it is sensitive to degradation if overheated.

| Zone | Recommended Temperature |

|---|---|

| Feed Zone | 190 – 210°C |

| Compression Zone | 210 – 230°C |

| Metering Zone | 220 – 250°C |

| Nozzle | 220 – 250°C |

| Mold Temperature | 60 – 80°C |

Maintaining stable and uniform temperature is essential to prevent warping, surface defects, and internal stress.

Injection Pressure & Speed

-

Injection Pressure: 70–120 MPa

-

Holding Pressure: 40–60% of injection pressure

-

Injection Speed: Medium to fast (slower speeds may cause weld lines; faster speeds can help achieve better surface finish)

Shrinkage

ABS has a relatively low shrinkage rate, typically between 0.4% – 0.7% depending on:

-

Wall thickness

-

Mold design

-

Gate type and size

-

Fill rate and pressure

Proper cooling time and uniform mold temperature are crucial to minimize warping and ensure dimensional stability.

Advantages of ABS Injection Molding

ABS is a widely used engineering thermoplastic, especially popular in automotive, 소비자 전자 장치, and medical device industries. Its combination of mechanical strength, aesthetic quality, and processing ease makes it ideal for injection molding.

1. High Impact Resistance

ABS offers excellent toughness and impact strength, making it suitable for parts that require durability under mechanical stress. This makes it ideal for products like:

-

Protective housings and enclosures

-

Automotive interior components

-

Handheld device cases

Even at low temperatures, ABS maintains impact resistance, making it reliable for both indoor and outdoor applications.

2. Excellent Surface Finish

One of ABS’s standout qualities is its smooth surface finish and good gloss. This allows molded parts to be:

-

Easily painted, plated, or silk-screened

-

Used directly in consumer-facing applications without secondary processing

-

Made with intricate surface details (thanks to its good flow characteristics)

This is why ABS is often used in aesthetic components of electronics, such as remote controls or appliance panels.

3. Recyclability

ABS is a thermoplastic, meaning it can be melted down and reprocessed without significant degradation. Its recyclability offers:

-

Lower material costs through reuse of regrind

-

Reduced environmental impact

-

Easier waste management in high-volume production

Industries increasingly value ABS for sustainable manufacturing due to its recyclability and low VOC emissions.

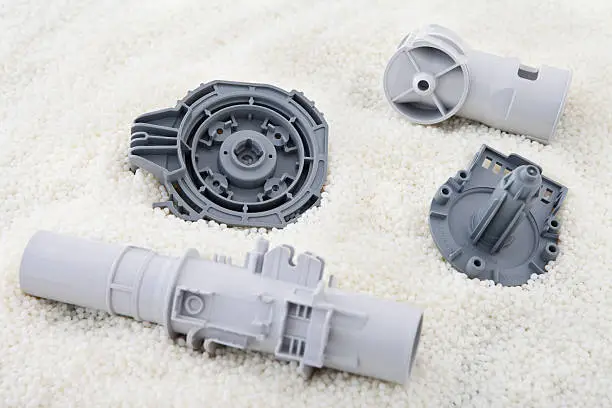

ABS 분사 성형의 응용

ABS 분사 성형은 다양한 산업에서 널리 사용됩니다, 포함:

- 의료 산업: 장비 하우징, 진단 장치 구성 요소

- 자동차 산업: 대시 보드, 내부 트림, 범퍼 구성 요소

- 가전제품: 노트북 케이스, 키보드 프레임, 그리고 리모컨

- 가전 제품: 진공 청소기 부품, 냉장고 라이너, 그리고 도구 하우징

최적의 ABS 분사 성형 매개 변수

에이. 온도 설정

적절한 온도 제어 균일 한 용융을 보장하고 성형 결함을 방지합니다.

- 배럴 온도: 200–250 ° C (392–482 ° F)

- 노즐 온도: 침을 방지하기 위해 배럴 온도보다 약간 낮습니다

- 곰팡이 온도: 50–80 ° C (122–176 ° F), 부분 두께에 따라

비. 주입 속도 및 압력

- 주입 압력: 10–20 MPa (1450–2900 psi)

- 견고한 압력: 30주입 압력의 –50%

- 주입 속도: 곰팡이 공동으로의 적절한 흐름을 보장하기 위해 중간 ~ 높음

- 역 압력: 0.3균일 한 용융을 보장하기 위해 –4 MPa

기음. 냉각 시간과 배출

- 냉각 시간: 20부분 두께에 따라 –60 초

- 배출 시스템: 변형을 피하기 위해 방출 전에 ABS 부품을 올바르게 냉각해야합니다.

일반적인 ABS 성형 결함 및 용액

1. 거품 또는 은색 줄무늬

- 원인: ABS 재료의 과도한 수분

- 해결책: 처리하기 전에 적절한 건조를 보장하십시오

2. 화상 자국

- 원인: 주입 속도가 높거나 거주 시간 장기간 과열

- 해결책: 배럴 온도를 낮추고 주입 속도를 조정하십시오

3. 짧은 샷

- 원인: 주입 압력 또는 저온이 충분하지 않습니다

- 해결책: 주입 압력을 높이고 적절한 용융 온도를 보장하십시오

4. 섬광

- 원인: 과도한 주입 압력 또는 부적절한 금형 클램핑

- 해결책: 압력 설정을 최적화하고 금형 정렬을 확인하십시오

ABS Injection Molding at XLD Mould

~에 XLD 금형, 우리는 가장 까다로운 산업 표준을 충족하는 고정밀 ABS 분사 성형 솔루션을 제공하기 위해 노력하고 있습니다.. 우리의 전문 지식이 보장됩니다:

- 향상된 성능 및 효율성을위한 맞춤형 금형 설계 및 엔지니어링

- 최적의 기능과 내구성을 보장하기위한 재료 선택 지침

- 일관성을 달성하기위한 고급 분사 성형 공정 최적화, 고품질 결과

- 폐기물을 최소화하고 생산성을 극대화하기위한 포괄적 인 결함 예방 전략

최첨단 제조 기능 및 전담 전문가 팀과 함께, XLD 금형은 특정 요구에 맞는 우수한 ABS 분사 성형 서비스를 보장합니다..

📞 오늘 저희에게 연락하세요 ABS 성형 프로젝트에 대해 논의하고 혁신적인 것을 제공 할 수 있습니다., 비용 효율적인 주입 성형 솔루션.

Thank you for your sharing. I am worried that I lack creative ideas. It is your article that makes me full of hope. Thank you. 하지만, I have a question, can you help me?

Yo, nexusgaming88com is on my radar. Gotta see what all the fuss is about. Wish me luck, maybe I’ll hit the jackpot!

Been having some fun with jjwinbet lately. It seems like a really trust worthy site, I can’t complain! jjwinbet

MNL168 online casino is where it’s at! Great selection of games – I’ve been having a blast trying them all out! Join me on mnl168onlinecasino and let’s hit the jackpot!

Hi, I do think this is an excellent blog. I stumbledupon it 😉 I will return once again since i have saved as a favorite it. Money and freedom is the greatest way to change, may you be rich and continue to help others.

Thank you for the auspicious writeup. It in fact was a amusement account it. Look advanced to more added agreeable from you! By the way, how can we communicate?

I really like reading through an article that will make men and women think. 또한, thanks for permitting me to comment!

A person necessarily assist to make seriously posts I’d state. This is the first time I frequented your website page and up to now? I amazed with the analysis you made to make this actual post amazing. Magnificent process!

I love what you guys are up too. This sort of clever work and coverage! Keep up the superb works guys I’ve added you guys to our blogroll.

Greetings! Very useful advice in this particular post! It is the little changes that will make the biggest changes. Thanks for sharing!

I am sure this paragraph has touched all the internet viewers, its really really pleasant paragraph on building up new blog.

Yoou have madee soe decent poinmts there. I loooked onn tthe webb tto findd outt more abolut thee issue annd found mos people wiull goo along with your views oon thiss weeb site.

I am sure this paragraph has touched all the internet visitors, its really really fastidious paragraph on building up new webpage.

Ahaa, its fastidious conversation about this piece of writing here at this blog, I have read all that, so now me also commenting here.

This is a topic that is close to my heart… Thank you! Where are your contact details though?

I don’t think the title of your article matches the content lol. Just kidding, mainly because I had some doubts after reading the article.

**prodentim reviews**

ProDentim is a distinctive oral-care formula that pairs targeted probiotics with plant-based ingredients to encourage strong teeth, comfortable gums, and reliably fresh breath

I don’t think the title of your article matches the content lol. Just kidding, mainly because I had some doubts after reading the article.

Real excellent information can be found on weblog.

It takes place when two opposing Pokemon inevitably cross each other’s paths on the board.

Your point of view caught my eye and was very interesting. Thanks. I have a question for you. https://www.binance.info/register?ref=IXBIAFVY