ランナーレス対. ランナーの射出成形: より良いコスト効率を提供します?

射出成形は、現代の製造業の基礎です, しかし、その間の選択 ランナーレス (ホットランナー) そして 伝統的なランナー (コールドランナー) システムは、生産コストと効率に大きな影響を与える可能性があります. この記事では、違いを分類します, コストへの影響, 両方のテクノロジーの理想的なユースケース.

射出型キャビティの種類の理解

射出金型設計 製造をより良く、より正確にするための鍵です. キャビティには2つの主要なタイプがあります: 単一キャビティおよびマルチキャビティ型. それぞれに独自の用途と利点があります.

射出型の設計には、多くのことを考える必要があります. これらには資料が含まれます, 製品の形状とサイズ, と製造プロセス. キャビティタイプの選択は、生産ニーズに依存します, 必要な部品の数とそれらがどれほど複雑であるかのように.

適切なキャビティタイプを選択すると、製造が改善される可能性があります. 単一キャビティ型は、小さなバッチや複雑な部品に適しています. マルチキャビティ型は、同じ部分を迅速かつ効率的に作るのに最適です.

シングルキャビティとマルチキャビティ型の主な違いは次のとおりです:

- 生産量: 単一キャビティ金型は、小さなバッチ用です, 一方、マルチキャビティ型は大きなものです.

- 製品の複雑さ: 単一キャビティ型は複雑な部品用です, より単純なもののためのマルチキャビティ型.

- 製造プロセス: 単一キャビティの金型は、オーバーモールディングなどの正確なプロセス用です, 一方、マルチキャビティ型は迅速な生産用です.

知っている キャビティタイプ メーカーが金型の設計とプロセスを改善するのに役立ちます. これにより、効率が向上します, 品質, そして生産性.

コストファクター: 初期投資と長期リターン

射出金型キャビティの種類を選択するとき, コストは大したことです. 金型の価格は影響します 生産コスト そして 投資収益率. メーカーが各金型タイプのコスト削減について考えることが重要です.

金型自体のコストは大きく異なります. コスト削減 マルチキャビティ型の使用から来ることができます. 一度により多くの部品を作ります, 削減 生産コスト アイテムごと. しかし, マルチキャビティの金型は、単一キャビティの金型よりも前もってコストをかけます.

見ている コスト削減 そして 投資収益率 その特典があります:

- より低い 生産コスト アイテムごと

- より効率と生産性

- より良い 投資収益率 時間とともに

コストを比較検討し、考えることによって コスト削減 そして 投資収益率, メーカーは、ニーズに合った適切な型を選ぶことができます.

ランナーレスとランナーモールディングのコアの違い

- ランナーレス (ホットランナー) システム:

- 固化したランナーの廃棄物はありません: 溶けたプラスチックは加熱されたマニホールドに留まります, 冷たいランナーを捨てる必要性を排除します.

- より高い初期コスト: 複雑な温度制御システムは、前払い投資を増加させます.

- より速いサイクル時間: 冷却要件の削減は生産を高速化します.

- 伝統的なランナー (コールドランナー) システム:

- 材料廃棄物: ランナーは固化し、トリミング/リサイクルする必要があります, 浪費 10-30% 原料の.

- ツールコストの削減: よりシンプルな設計により、初期のセットアップ費用が削減されます.

- より遅いサイクル: ランナーの冷却時間は、生産タイムラインを拡張します.

マルチキャビティ対. 単一キャビティ射出型: 技術的な内訳

私たちが話すとき 射出成形, マルチキャビティとシングルキャビティの金型を比較することが重要です. マルチキャビティ型はより複雑です, 詳細なツールとエンジニアリングが必要です. これにより、彼らは前もってより高価になります. 単一キャビティ型, しかし, よりシンプルで、開始時のコストが低くなります.

メンテナンスはもう1つの重要な要素です. 複数のキャビティの金型は、その複雑さのためにもっと維持する必要があります. これは、時間の経過とともにコストを追加することができます. 単一キャビティ型, 部品が少ない, メンテナンスが少なく、実行を続けるのに安いです. これらの違いを知ることは、賢明な選択をするのに役立ちます.

重要な考慮事項

- デザインの複雑さ: マルチキャビティ型には、より複雑なデザインがあります, 一方、シングルキャビティの金型はよりシンプルなデザインです.

- メンテナンス要件: マルチキャビティ金型には、より頻繁なメンテナンスが必要です, 一方、シングルキャビティ型は低くなります メンテナンス要件.

- 運用上の課題: 複雑さが増加するため、多キャビティの金型は動作するのがより困難な場合があります, 一方、単一キャビティの金型は一般に操作が簡単です.

結論は, 多キャビティと単一キャビティの射出型を比較することは、生産ニーズに非常に重要です. 見て デザインの複雑さ, メンテナンス, および操作, メーカーは賢明に選択できます. これは、生産プロセスを最適化するのに役立ちます.

製造ニーズに合った適切な金型を選択します

適切な金型を選択することは、メーカーにとって重要です. 彼らは彼らについて考える必要があります 製造ニーズ そして 生産目標. 彼らは製品タイプを考慮する必要があります, 彼らはどれだけ稼ぐ予定です, そして、彼らが目指している品質.

デザインの複雑さ もう1つの重要な要素です. 複雑なデザイン用, より高度な金型が必要になる場合があります. 信頼できる金型メーカーと一緒に働くことは、あなたのために最高の金型を見つけるのに役立ちます 生産目標. 彼らは提供します:

- 専門家のアドバイス カビの選択 とデザイン

- 最新の製造技術と材料へのアクセス

- より良い 品質管理 そして間違いが少ない

適切な金型の選択は、メーカーが彼らの到達に大いに役立つ可能性があります 生産目標. 彼らを慎重に見ることによって 製造ニーズ そして、専門家の助けを得る, 彼らは生産を改善することができます. これにより、彼らは市場で競争力を維持します.

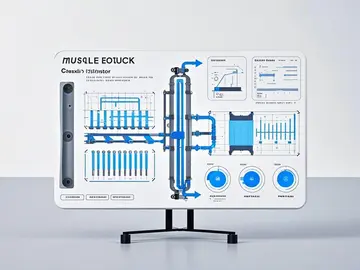

コスト効率の内訳

| 要素 | ランナーレスモールディング | ランナーモールディング |

|---|---|---|

| 材料廃棄物 | 0-5% 無駄 | 10-30% 無駄 |

| エネルギー消費 | より高い (暖房メンテナンス) | より低い |

| サイクル時間 | 15-30% もっと早く | ランナーの冷却により遅い |

| ツーリングコスト | $20,000-$100,000+ | $5,000-$30,000 |

| 長期節約 | 大量の節約 | 小さなバッチの方が良い |

適切なシステムを選択します: ランナー対. ランナーレス

ランナーレスモールディングをいつ選択するか

- に最適です 大量生産 (100,000+ 単位).

- に最適です 高価な材料 (例えば。, 医療グレードポリマー).

- サポート 持続可能性の目標 廃棄物を最小化することにより.

ランナーシステムを選択するタイミング

- に適しています 低から中程度のバッチ生産.

- 前払いコストの削減 予算に優しいものにします.

- 申し出 シンプルさと柔軟性, プロトタイピングに最適です.

結論: 生産目標に戦略的な選択を行う

aの間の選択 多キャビティ または 単一キャビティ射出型 あなたに大きな影響を与えます 効率 そして 生産目標. この記事の要因を考慮することにより, あなたは賢い選択をすることができます. この選択は、特定のニーズと目標と一致する必要があります.

あなたが焦点を合わせるかどうか 費用対効果, 生産量, または 品質管理, 適切な金型タイプが重要です. それはあなたを改善することができます 収益性 そして、最高品質の製品を顧客に提供するのに役立ちます.

最良の選択肢はありません 射出成形. ランナーレスの射出成形は、大規模生産のために長期的なコスト効率を提供しますが, 従来のランナーシステムは、小規模な操作のための実用的な選択のままです. 生産尺度を評価します, 材料費, そして、最適なフィット感を決定するための持続可能性の目標.

費用便益分析: XLDのデータ駆動型アプローチ

XLD型で, 私たちは提供します 透明なROI投影 あなたがあなたのニーズに最適なシステムを選択するのを助けるために.

ホットランナーの利点

- 材料回復: 95-100% vs. 70% 冷たいランナーと.

- より速いサイクル: 15-25% 大量生産のサイクル時間の短縮.

コールドランナーの柔軟性

- ツールコストの削減: から始めます $8,000 小さなバッチ用.

- に最適です: 下の短期の注文 10,000 単位.

XLD Moldと提携する理由?

✔ 12+ 長年の専門知識 - ISO認定デザイン会議 FDA, 自動車, と航空宇宙 基準.

✔ エンドツーエンドサービス - から ポストプロダクションサポートへのカビの流れ分析.

✔ グローバルトラスト - クライアントにサービスを提供します ヨーロッパ, 北米, とアジア.

🔍 サクセスストーリーを探索してください: xld-mould.com/case-studies

行動を起こしてください

🔹 費用効率の高いランナーシステムが必要です? 見積もりをリクエストしてください

📘 専門家の洞察を得る: ダウンロード “10 射出成形コストを20%削減するためのヒント”

射出成形プロセスは複雑で、プラスチック製品を作成します. ダークスポットは、これらの製品に影響を与える一般的な問題です

共有していただきありがとうございます. 創造的なアイデアが欠けているのではないかと心配しています. あなたの記事は私に希望を与えてくれます. ありがとう. しかし, 質問があります, 手伝ってもらえますか? https://www.binance.info/fr/register?ref=T7KCZASX

Been playing on mu88ai for a few weeks now and I’m enjoying it! The platform is smooth and they have some cool tournaments. Give it a try! Check it out here: mu88ai

Can you be more specific about the content of your article? After reading it, I still have some doubts. Hope you can help me.

Your point of view caught my eye and was very interesting. ありがとう. I have a question for you. https://accounts.binance.com/en/register?ref=JHQQKNKN

Looking to download the V9Bet app? Taiv9bet seems to have the download link. Let’s get this thing on my phone! taiv9bet

Your article helped me a lot, is there any more related content? ありがとう!

And the final lotto site…xsvietlot.com. I swear I’ll get lucky one day here. Fingers crossed. Anyone else chasing the dream here?: xsvietlot

記事のタイトルと内容が合っていないと思います(笑). 冗談です, 主に記事を読んだ後に疑問があったからです. https://accounts.binance.info/zh-CN/register-person?ref=WFZUU6SI

**mitolyn**

Mitolyn is a carefully developed, plant-based formula created to help support metabolic efficiency and encourage healthy, lasting weight management.

共有していただきありがとうございます. 創造的なアイデアが欠けているのではないかと心配しています. あなたの記事は私に希望を与えてくれます. ありがとう. しかし, 質問があります, 手伝ってもらえますか?