の世界 プラスチック製造 常に変化しています. 注射 成形は、作成するための重要な方法です 熱可塑性科学. このガイドは、この分野の新しい専門家と経験豊富な専門家の両方のためのものです.

射出成形の基本を理解する

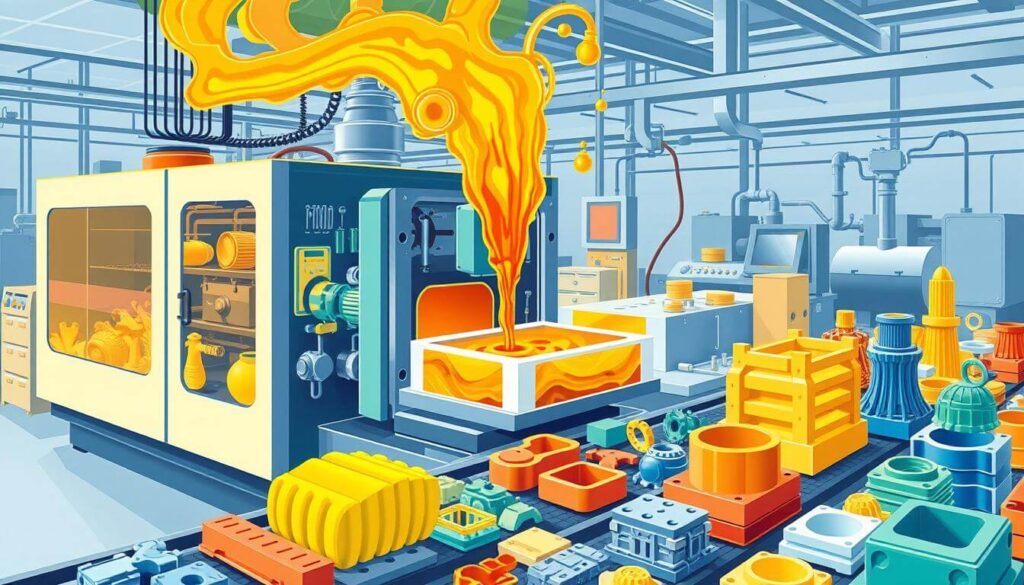

射出成形は、多くのプラスチックアイテムを作るための重要な方法です. 車の部品からキッチン用品まで、あらゆるものに使用されています. このプロセスには、プラスチックを溶かし、それを注ぐことが含まれます 型. 冷えたら, の形をとります 型.

射出成形機の重要な成分

射出成形機 重要な部分があります. The 注入ユニット プラスチックを溶かして注入します. The クランプユニット 保持します 型 安定した. The 型 最終製品の形状です, そして ホッパー プラスチックを機械に供給します.

成形で使用される材料の種類

- 熱可塑性科学: これらは溶けて成形することができます. 例には、ポリプロピレンとポリエチレンが含まれます.

- サーモセット: これらは成形すると永久に硬化します. 彼らは再び溶けることはできません.

- エラストマー: これらは柔軟でゴムのようなものです. 彼らは柔らかくて弾力性がある必要があるアイテムに最適です.

必須パラメーターと変数

射出成形から良い結果を得ることは、いくつかの重要なことを制御することに依存します. これらには含まれます プレッシャー, 温度, そして 冷却時間. これらを慎重に調整することは、完璧で欠陥のない部品を作るのに役立ちます.

| パラメーター | 説明 | 重要性 |

|---|---|---|

| プレッシャー | 注射中に溶融物質に加えられた力 | 部分密度に影響します, 寸法精度, および表面仕上げ |

| 温度 | 溶融して材料の流動性を維持するために加えられた熱 | 材料特性に影響を与えます, 流れ, サイクル時間 |

| 冷却時間 | 部品が金型に費やす期間は固化します | 部分の安定性を決定します, 寸法安定性, サイクル効率 |

完全な射出成形プロセス

射出成形プロセスは複雑ですが、プラスチック製品の製造に効率的です. それには、質の高い部分を作成するために協力するいくつかの重要なステップが含まれます. 各段階と、それらがプロセスをどのように支援するかを見てみましょう.

最初のステップはです カビのクランプ. ここ, 金型の2つの半分がロックされて高を処理する プレッシャー 注入の. それから, 溶融 プラスチック材料 は 注入 型に, 正確に記入します.

次, 型が冷えます. これにより、プラスチックが固化し、必要に応じて形作られます. The 冷却 部品を強くて正確に保つために注意深く見られます.

いつ 冷却 終わり, カビが開きます, そして、部分はです 排出されました. このステップは、ダメージを受けずに安全に部品を取り出すための鍵です.

最後のステップはです 可塑化. ここ, マシンは、次の素材のバッチを準備します. 溶けます, ミックス, 次のショットの原料をブレンドします.

サイクル時間は重要です. またはパーツがリリースされたときに近いクランプからの時間. この時間を減らすことで生産が速く、コストが削減されるという考えは.

射出成形のプロセスに精通していることは、良質の部品を作成するために不可欠です. そのステップで, メーカーは自分の仕事をより良くし、競争する方法を学ぶことができます.

“射出成形プロセスの効果的な管理は、この汎用性のある製造技術の可能性を最大限に引き出すための鍵です。”

一般的な欠陥とトラブルシューティングソリューション

射出成形, 小さな欠陥でさえ、製品の品質を台無しにする可能性があります. 作成中にさまざまな欠陥が発生する可能性があります. しかし, 慎重な目と正しい修正で, これらの問題は解決できます.

視覚的な品質の問題と修正

シンクマーク 一般的です, 材料が不均一に収縮する場所, へこみを作る. 変更 冷却時間, 型 温度, またはゲートサイズはこれを修正できます. フラッシュ, 余分な材料が不要なフィンを形成する場合, クランプ力とショットサイズを調整することで減らすことができます.

構造とソリューションの問題

反りは: ワーピングは、部品が誤った冷却または不十分な金型の設計からのゆがみから発生します. いつもの, これは、冷却システムまたはカビの形を修正し、時にはカビの材料を修正することによって修正されます. 「ショートショット」を取得している場合、つまり、成形中のために金型が完全に満たされていない場合、排出速度またはボリュームを増やしてそれらを満たすことができます.

プロセスに関連する欠陥

燃焼マークやフローラインなどの射出成形に見られる問題. 温度が間違っている場合は、燃焼マークをもたらす可能性のある過熱が可能になる可能性があります, 樽の温度/ねじ速度/または圧力を調整する必要があります. 金型デザインの改善, ゲートの位置と噴射設定は、フローラインを最小限に抑えることができます.

シャシス上の欠陥の解決策は、これらの問題を発見して解決することで、ブレーキを高く維持することです. 彼らは高品質の製品で顧客を襲うことができます.

| 欠陥 | 原因 | 解決 |

|---|---|---|

| シンクマーク | 不均一な材料の収縮 | 調整する 冷却時間, カビの温度, またはゲートサイズ |

| フラッシュ | カビの分離線に浸透する過剰な材料 | クランプ力とショットサイズを最適化します |

| ワーページ | 不均一な冷却または不適切 金型デザイン | 冷却システムを調整します, カビのジオメトリ, または材料の選択 |

| ショートショット | 注入圧力またはショットサイズが不十分です | 注入速度と量を増やします |

| 火傷 | 材料の過熱 | バレル温度を調整します, ねじ速度, または注入圧力 |

| フローライン | 不適切な金型デザイン, ゲートの場所, または注入パラメーター | 金型設計を最適化します, ゲートの場所, および注入パラメーター |

予防保守のベストプラクティス

予防保守は常に射出成形の世界で大きいです. それはあなたがあなたの機械と金型の両方を長い間維持するのを助けるでしょう. メンテナンスを早期に行う, マシンのダウンタイムと金型のメンテナンスの問題を削減します. それはあなたのスループットを押し上げます.

それで, 部分と潤滑は、メンテナンスの重要な側面です. “ベアリングギアのようなさまざまな部品の滑らかな動作を保証します. これにより、摩耗が減ります, 修理でお金を節約します.

洗剤も同様に重要です. あなたの製品から汚れやその他の損害を与える問題を片付けます. 機器を維持する場合, その後、すぐに問題に気付くことができます.

同様に重要なのは、スケジュールされた検査です. 彼らはあなたが問題を早期にキャッチして修正することを確認します. この方法では、大きな問題から防ぐことができ、IITは機器をより長く実行するのに役立ちます.

あなたの機器はより信頼性が高くなります, 適切なPMでお金を節約します. これにより、生産性が向上します.

“予防保守は、射出成形操作の成功の岩盤です. メンテナンスのニーズに積極的に対処することにより, ダウンタイムを最小限に抑えることができます, 機器の寿命を拡張します, そして最適化します 生産効率.”

生産効率と品質を最適化します

射出成形の世界, 生産を効率的に制御する品質を制御することが重要です. 使用 リーン製造 メーカーがよりよく機能するのを助けます, 廃棄物を減らします, 品質を向上させます.

サイクル時間の最適化

改善 サイクル時間 効率的であることの大きな部分です. 使用して 統計プロセス制御 そして オートメーション, メーカーはプロセスをよりスムーズにすることができます. これにより、ダウンタイムが削減され、物事が速くなります.

これは、生産をより効率的にするだけでなく、顧客のニーズをより迅速に満たすことができることを意味します.

材料の選択と管理

適切な材料を選択し、それらをうまく管理することは、品質と廃棄物を減らすために不可欠です. プロパティに基づいて資料を選択することにより, メーカーは目標を達成できます. 良い 材料管理 また、慣行は無駄を減らすのに役立ちます.

品質管理対策

品質を高く保つことは、射出成形において重要です. 使用 品質管理対策 厳格な検査や分析のように、問題を早期に発見するのに役立ちます. こちらです, メーカーは、製品が一流であり、効率的に作業していることを確認できます.

| 最適化戦略 | 主な利点 |

|---|---|

| サイクル時間 最適化 | 増加しました 生産効率, より速いターンアラウンド, 顧客の要求に対する応答性の向上. |

| 材料の選択と管理 | 一貫した品質, スクラップを減らしました, そして強化されました リーン製造 努力. |

| 品質管理 対策 | 製品の品質が向上しました, 欠陥の早期検出と解決, 全体的な生産の最適化. |

これらの戦略を使用することにより, 射出成形会社は大幅に改善できます. 生産をより効率的にすることができます, 品質を確保します, そして競争力を維持します.

安全プロトコルと環境に関する考慮事項

労働者を安全に保ち、環境を保護することが射出成形の世界で重要です. 労働者は着なければなりません 個人用保護具 (PPE) 安全ゴーグルのように, 手袋, 保護服. これは、材料や手術機の取り扱い中の怪我を防ぐのに役立ちます.

材料の安全な取り扱いは、事故を避けるために不可欠です. 重い型や部品を持ち上げて移動するために適切なツールと機器を使用することが重要です. また, 原材料を積み込み、完成した部品を降ろすための安全なステップに従うことが重要です. これらの手順は、職場をすべての人にとって安全に保つのに役立ちます.

環境ケアも大したことです. 射出成形は、可能な限りプラスチック廃棄物をリサイクルするはずです. これにより、業界の環境への影響が軽減されます. エネルギーを賢く使用します, より少ない電力を使用するように機械を設定し、グリーンエネルギーを使用するようなもの, また、生産をより環境にやさしくします.

主要な安全性と環境慣行

- の必須使用 個人用保護具 (PPE) すべての従業員向け

- ちゃんとした マテリアルハンドリング 怪我を防ぐための技術

- 責任者 リサイクル プラスチック廃棄物の処分

- 効率的な機械設定によるエネルギー消費の最適化

- 射出成形操作の電源を供給する再生可能エネルギー源の探査

| 安全対策 | 環境への影響 |

|---|---|

| PPEの使用 | 職場の負傷のリスクが低下しました |

| ちゃんとした マテリアルハンドリング | 人間工学と緊張の減少を改善しました |

| プラスチック廃棄物 リサイクル | 埋め立て地と温室効果ガスの排出量の削減 |

| エネルギー効率の高いプラクティス | エネルギー消費量の低下と二酸化炭素排出量 |

安全に焦点を合わせ、緑であることによって, 射出成形の場所は、労働者を安全に保つことができます, 環境の危害を減らします, 業界をより持続可能にするのに役立ちます.

“労働安全と環境責任は悲惨な道徳的要件ではありませんが, 継続的な成功のための戦略的な命令 - Your Youndoction -Offiction Moldingを始めた場合は長期的です。”

共有していただきありがとうございます. 創造的なアイデアが欠けているのではないかと心配しています. あなたの記事は私に希望を与えてくれます. ありがとう. しかし, 質問があります, 手伝ってもらえますか?

Your article helped me a lot, is there any more related content? Thanks!

If you’re like me and prefer betting on your phone, getting the official app is a must. 188betappdownload made the process smooth and painless. Worth the download!

Your article helped me a lot, is there any more related content? Thanks!

大丈夫, vaobong 1gom is the place! Seems like a good option, gonna test it out.

Jili88login, aye? I find login process is smooth, and the games are okay-ish. It is what it is. Take a look for yourself: jili88login

Can you be more specific about the content of your article? After reading it, I still have some doubts. Hope you can help me.